规格型号:PT-1000FD

数据指标:位移测量示值精度 : 设定值±1%以内

立即免费获取:仪器报价方案与仪器PDF资料!

PT-1000FD微机控制高温万能试验机是微机控制高温万能试验机采用油缸下置式主机,框架结构,表面镀铬处理。在一个空间内实现拉压双向控制,而且不管是负荷或变形传感器,都具有全程不分档(比分档更为优异,避免了量程转换时的冲突)的特点。主要表现在:全程具有唯一的一个分辩力(但为了满足不同客户的要求)。

2.可测定抗拉强度、规定非比例延伸强度、弹性模量、延伸率等力学性能,具有三闭环功能,即可以进行应力、应变、位移闭环等控制方式,并可以进行无冲击切换,其应力速度和应变速率完全GB228.1-2021《金属试样室温拉伸》等标准的要求。

3.本设备具有多重保护功能,具有硬件和软件过载保护。

4.采用模块集成度非常高的接口的控制卡,是真正的全数字三闭环测控控制卡,其特点为高精度、高速度、高频率、高分辩率的特点。

GB/T 16491-2008 《电子万能试验机》

GB/T 2611-2007 《试验机通用技术要求》

GB/T16826-2008《电液式万能试验机》

GB/T228.1-2021《金属材料室温拉伸试验方法》

GB/T7314-2005《金属材料室温压缩试验方法》

GB/T232-2010《金属材料弯曲力学性能试验方法》

1.本机采用高精度光电编码器,不仅可以测量和控制活塞的位移,而且还可以测量和控制试样的拉伸变形量。

2.采用马祖奇泵效率高,压力脉动低,压力稳定,噪音低于50dB

3.本机采用高精度轮辐式负荷传感器,具有抗偏载能力,测量精度高,线性度好,

避免了用油压传感器带来的诸多不利因素,影响力值测量的准确度。

4.本机采用精密铸造工艺,使产品外形美观整洁,无铸造缺陷,整体强度大大提高,保证了设备整体钢性。

5.Windows中文版实时控制试验软件,自动采集、处理试验数据,实时显示试验数据,负荷-变形曲线、负荷-时间曲线,可打印用户所需格式的试验报告。拉伸过程的原始数据存于默认的文件夹中,用户可以再现拉伸曲线,重新分析拉伸结果。计算机可以将实验过程的原始数据导出,用Excel等工具重现拉伸曲线,验算各种参数。

1000kN | |

最大压缩试验力 | 1000kN |

试验空间 | 双空间 |

试验机级别 | 1级 |

结构 | 4柱,2丝杆 |

试验力测量范围 | 2%-100%FS |

PT-100FD | |

试验力示值相对误差 | ±1% |

试验力分辨率 | 满量程的1/500000FS |

变形测量范围 | 2%-100%FS |

变形示值相对误差 | ±1%以内 |

变形分辨力 | 1/500000FS |

位移示值相对误差 | ±1%以内 |

数据采集频率 | 1000Hz |

活塞最大行程 | 250 mm |

活塞最大移动速度 | 50 mm/min |

位移测量分辨力 | 0.01mm |

位移测量示值精度 | 设定值±1%以内 |

拉伸试验空间 | 600mm |

板试样夹持范围 | 0-40mm |

上下压板尺寸 | Φ220mm |

立柱间有效距离 | 55mm |

圆试样夹持范围 | Φ13-60mm |

夹紧方式 | 液压夹紧 |

传感器 | 高精度负荷传感器 |

主机尺寸长宽高: | 990mm×670mm×2300mm |

控制柜尺寸长宽高: | 1140mm×785mm×950mm |

工作电压 | 380V±10%;50Hz |

电机功率 | 2.2KW |

主要配置

序号 | 配置规格 | 数量 | 单位 | 备注 |

1 | 立柱框架主机 | 1 | 台 | 表面镀铬处理 |

3 | 高压齿轮泵 | 1 | 套 | 马祖奇 |

4 | 高精度拉压传感器 | 1 | 只 | 宁波镇海 |

5 | 位移传感器 | 1 | 只 | 倍信 |

6 | 伺服泵油源 | 1 | 套 | 自制 |

7 | 闭环控制器 | 1 | 套 | XG1800 |

8 | 琴式控制 | 1 | 套 | 济南鑫光 |

9 | 引伸计 | 1 | 只 | 标距100mm变形25mm |

10 | 控制软件 | 1 | 套 | 自制 |

11 | 电脑 | 1 | 套 | 联想 |

12 | 喷墨打印机 | 1 | 台 | 惠普 |

13 | 拉伸钳口 | 1 | 套 | 含平0-20;圆钳口13-60 |

14 | 压缩辅具 | 1 | 套 | 220*220mm |

15 | 地脚螺栓 | 4 | 件 |

六、高温炉技术说明

◆简述

用于GB/T228.2-2015《金属材料高温拉伸试验方法》,HB5195《金属高温拉伸试验方法》GB/T2039《金属拉伸蠕变及持久试验方法 》、 HB5150《金属高温拉伸持久试验方法》中材料在高温环境下的力学性能试验。

◆系统组成

该电炉系统由:高温炉体、温度测控显示系统、加热元件、测温元件、可旋转支臂系统、可移动支架车、高温拉伸夹具及连接附件、高温拉伸引出装置、变形传感器、水冷循环系统等组成。

◆结构原理及特点

1炉体 采用对开式结构,炉体采用双层不锈钢壳体,上部和下部开有通风孔,有利于热气散热外壁为优质不锈钢材料,内部采用耐高温氧化铝材质炉管,炉管与炉壁间填充保温陶瓷纤维棉,分界面材料采用陶瓷纤维真空成形板。符合HB5195-1996保温效果好,炉体表面温升小。

炉管内壁有沟槽,铁铬铝电阻丝根据均热带长度及温度梯度和波动度要求镶嵌于炉管内,炉体上下孔为小口结构,可减少热量散失。

炉体后部装有折页,便于与旋转支臂或移动支架车的连接。

2 可移动支架车

框架结构的支架车前部轨道伸入试验机的拉伸空间,炉体放置于支架车的轨道上,可通过滚动摩擦随意推入、推出试验机试验空间。长时间不使用高温炉系统时,也可将支架车整体移动于任何地点,支架车底部装有脚轮,移动轻便、快捷。

3加热元件 为螺旋状铁铬铝电阻丝。加热体分为三段控制。

4测温元件采用K热电偶(工业1级),三段测量。

5高温夹具及连接附件

根据使用温度要求,高温夹具及高温拉杆选用K465材质的耐高温合金材料制作。

棒材试样采用螺纹连接方式,不同规格试样,配置一一对应的高温夹具。

板材试样采用传销连接方式,夹持厚度由最大规格向下兼容:当夹持厚度小的试样时,试样两面增加不同规格的定位销,以保证试样处于拉伸轴线上。

高温拉杆及高温夹具:

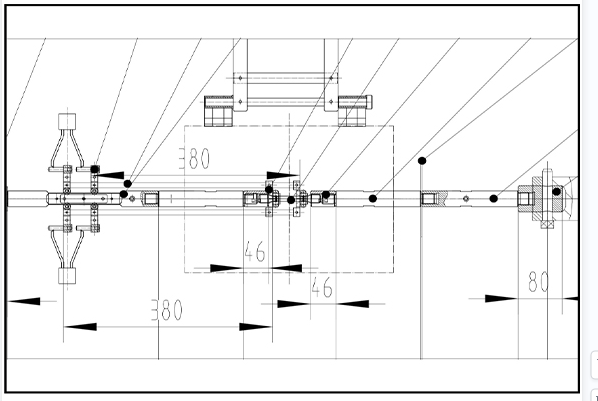

6变形测量装置

采用双边测量方式。

高温变形测量装置根据试样的规格与标距设计,棒状试样变形测量装置需与试验规格一一对应,板材试样变形测量装置在δ1~4mm范围内共用一套,δ5~8mm范围内共用一套。

变形传感器采用应变式平均值引伸计,直接输出变形量的平均值给变形测量模块。其尺寸较其他类型的传感器小,适合拉伸试验空间较小的情况使用。

本套方案提供

棒材M16×φ10高温拉伸引出装置

板材5-8mm高温拉伸引出装置

7水冷循环系统:由不锈钢水箱、循环泵、PVC管路等组成。

8温度测控系统

(1) 系统组成

温度控制系统由测温元件(热电偶)、厦门宇电808温度智能仪表(PID调节,带AT功能,仪表可以配485通讯模块与计算机通讯)等组成。

(2) 系统特点

主要特点

仪表采用先进的AI人工智能调节算法,无超调,具备自整定(AT)功能。

仪表输入采用数字校正系统,内置常用热电偶和热电阻非线性校正表格,测量精度高达0.2级。

输出模块采用单路移相触发输出模块,控制精度高,稳定性好。

◆技术性能及规格

型号 | GW—1100 | |||

工作温度 | 300~1100℃ | |||

电炉寿命 | 电炉寿命≤1000℃下工作时间,大于20000小时 | |||

电炉炉表温度 | ≤90℃ | |||

加热元件材质 | FeCrAl电阻丝 | |||

炉丝直径 | φ1.5mm | |||

测温元件 | K型测温热电偶(含专用补偿导线) | |||

均热区长度 | 100mm | |||

加热体分段数量 | 3 | |||

测温点数量 | 3 | |||

测温灵敏度 | 0.1℃ | |||

测温精度 | 0.2% | |||

温度精度 | 试验温度(℃) | 温度偏差 | 温度梯度 | |

300~600 | ±2 | 2 | ||

600~900 | ±3 | 3 | ||

>900 | ±4 | 4 | ||

炉膛内径 | 直径×长度:φ 90×300mm | |||

外形尺寸 | 直径×长度:φ320×380mm | |||

拉伸 附具 | 棒材试样 板材试样 | 高温棒材拉伸夹具:M12、Φ5×25 高温棒材拉伸夹头:M16、Φ10×50 高温板材拉伸夹头:1-8mm | ||

高温引出装置 | 棒材M12×φ5高温拉伸引出装置 棒材M16×φ10高温拉伸引出装置 | |||

温度测控系统 | HMI人机界面、触摸屏 | |||

工作电压 | 380V±10%;50Hz±2% | |||

电源功率 | 升温时极限功率5KW | |||

◆主要配置

序号 | 名称 | 规格型号 | 数量 |

1 | 高温炉体 | GW-1100,三段式 | 1台 |

2 | 热电偶 | 采用K型 | 3支 |

3 | 智能仪表控温系统 | 采用厦门宇电温控表 | 1套 |

4 | 高温拉杆 水冷拉杆及与主机上下连接件 | 1套 | |

5 | 高温夹具 | 棒材M12×Φ5 | 1套 |

高温夹具 | 棒材M16×Φ10 | 1套 | |

高温夹具 | 板材1-8mm | 1套 | |

6 | 高温引出装置 | 板材1-4 /5-8mm引出装置 | 1套 |

棒材M16×Φ10引出装置 | 1套 | ||

7 | 引伸计 | 客户可自行购买 | 1套 |

8 | 水冷系统 | 含不锈钢水箱、水泵等 | 1套 |

9 | 连接支臂系统 | 1套 | |

10 | 立柱 | φ40 | 1套 |

11 | 可移动支架车 | 1台 | |

11 | 保温棉 | 若干 | |

12 | 使用说明书 | 1套 |

七、万能试验机介绍

7.1、控制方式上具备自动控制计算机的控制程序独立完成试验;

7.2、钳口采用液压自动夹紧装置,操作方便,有效地防止打滑;

7.3、钳口的夹头块采用20CrMnTi模具钢制作,采用表面真空渗碳淬火处理工艺,渗碳层为0.7~0.8,表面硬度为58~62度,夹头块的齿形为特殊设计角度及紧密型圆头细齿形,从而利于牢固夹持试样,减少夹头块的倒齿、崩齿、打滑的现象,大大提高了钳口的使用寿命。

7.4、钳口部分采用防铁屑处理,有效阻止试样氧化皮进入到卡板与钳口座之间,从而延长了卡板的使用寿命;

7.5、采用高精度传感器,具有抗偏载能力,测量精度高,线性度好,避免了用油压传感器带来的诸多不利因素,影响力值测量的准确度。

7.6、本机采用高精度抽出式光电编码器,测量精度高,不仅可以测量和控制活塞的位移,而且还可以测量和控制试样的拉伸变形量。

7.7、集成度非常高的PCI接口的控制卡是真正的全数字三闭环测控控制卡,其特点为高精度、高速度、高频率、高分辨率的特点;

7.8、高压齿轮泵和品牌电机的连接为,国际上最先进的内插式连接,其比传统的连接方式减少了电机泵架和联轴器,从而大大减少了液压泵站的噪音(低于50分贝)、能耗,极大的提高了泵站的工作效率;

7.9、立柱采用全钢性无间隙镀铬工艺,永不生锈。

7.10、设备采用油压过压溢流装置、试验中异常急停装置、软件设置急停、电源过压过流停机等多重保护功能,极大保护了设备的使用安全性。

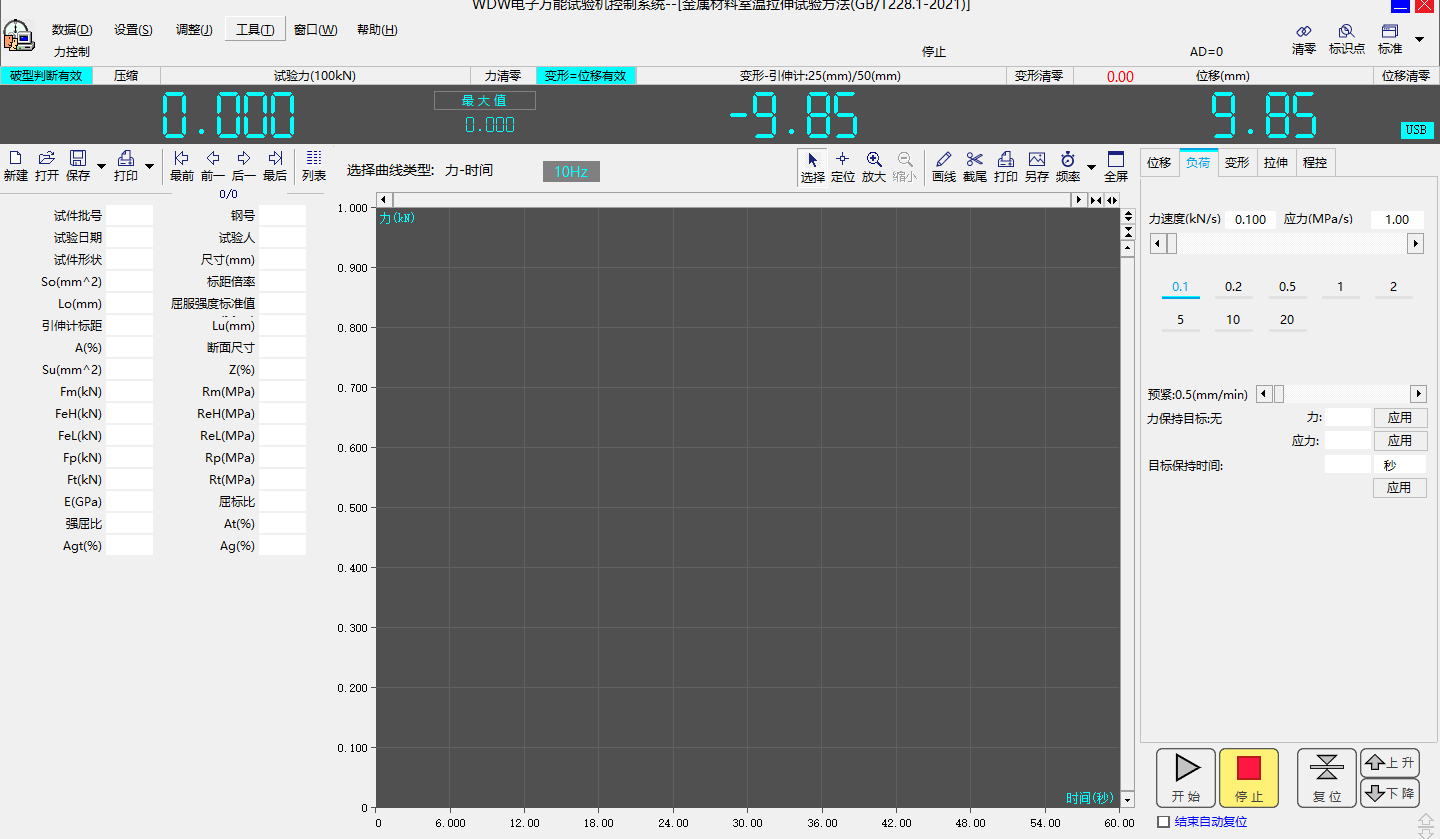

八、试验软件简介

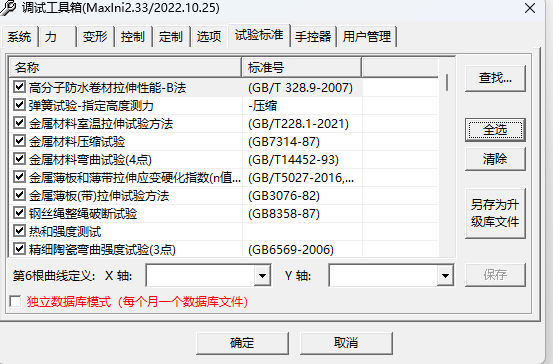

8.1、程序采用开放的数据库结构定义,标准配置包含国标GB/T228.1-2021、GB7314-2017等各种试验方法,可根据用户要求定制特殊的试验方法,方便升级;

8.2、分档或不分档数码显示拉试验力和压试验力及峰值,精度为每档量程20%开始示值的±1%(分档)或全量程的2%示值的±1%(不分档),可自动标定;

8.3、分档或不分档数码显示变形,精度为每档量程20%开始±0.5%FS(分档)或全量程的2%示值的±0.5%(不分档),可自动标定;

8.4、同时记录力-时间,变形-时间,力-变形和力-位移试验曲线,可随时切换观察,任意放大缩小,水平或垂直移动,实时高速采样;

8.5、采用人机交互方式分析计算测试材料的机械性能指标,试验结束时自动计算弹性模量、屈服强度、非比例伸长应力等(试验方法不同,分析的数据也会不同),在自动分析的基础上,还可以人工干修正分析结果,提高分析的准确性;

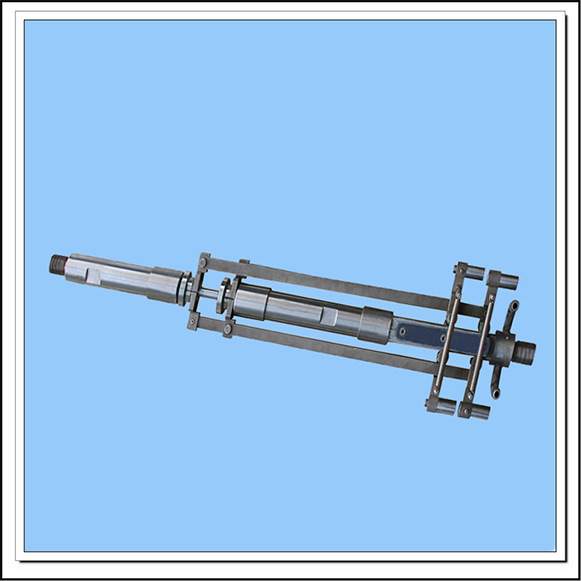

九、标准伺服泵控制油源:(图片如下)

9.1为负载适应型进油节流调速系统,采用成熟技术按标准模块化单元设计生产制造,专门为微机控制液压万能试验机配套使用;

9.2选用性能优良的油泵、电机,质量可靠,性能稳定;

9.3采用独有技术自行研制生产的负载适应型节流调速阀,系统压力稳定,自适应恒压差流量调节,无溢流能耗,易于进行PID闭环控制;

9.4管路系统:管路、接头及其密封件选用性能稳定的成组套件,保证液压系统密封可靠,无渗漏油故障发生。

9.5优点:

①低噪音,在最高工作载荷下50分贝以下,基本为静音状态。

②压力随动比常规设备节能70%

③控制精度高,控制精度可达万分之一。(常规为千分之五)

④无控制死区,起控点可达1%。

⑤油路高度集成,泄露点少。

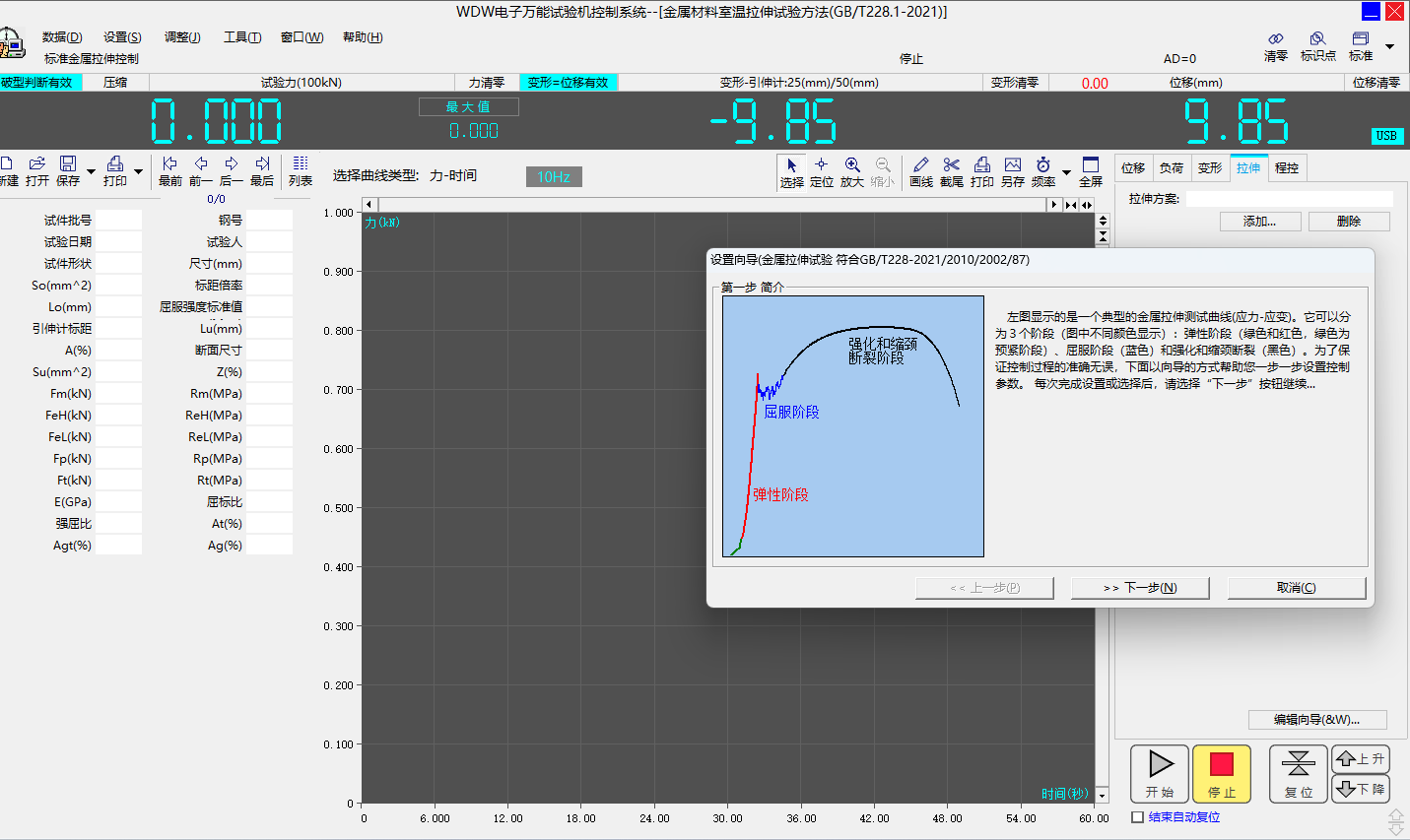

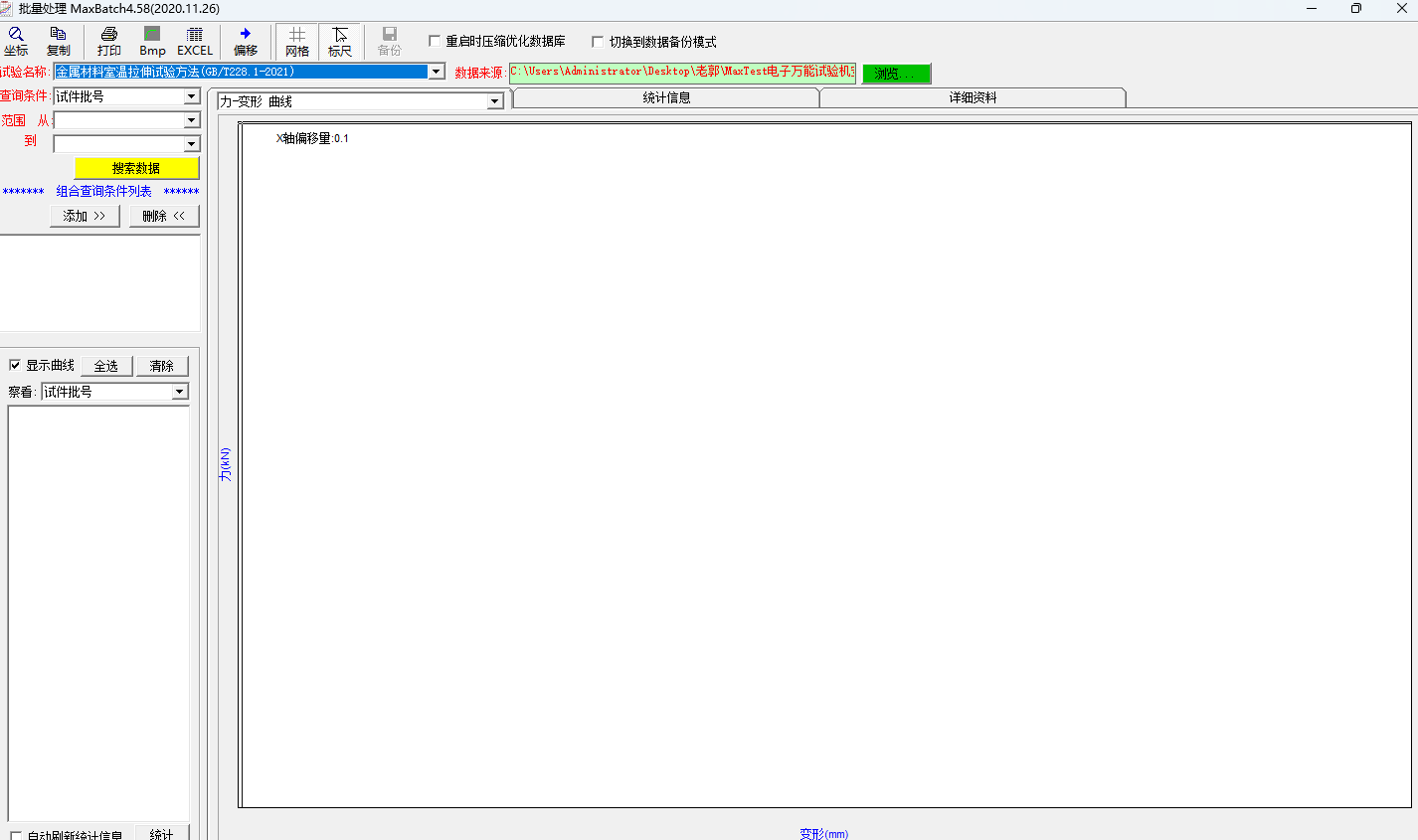

十、试验主界面界面一:

注:以上界面为试验操作时用位移控制的主要界面;

界面二:

注:以上界面为试验操作时用力控制的主要界面;

界面三:

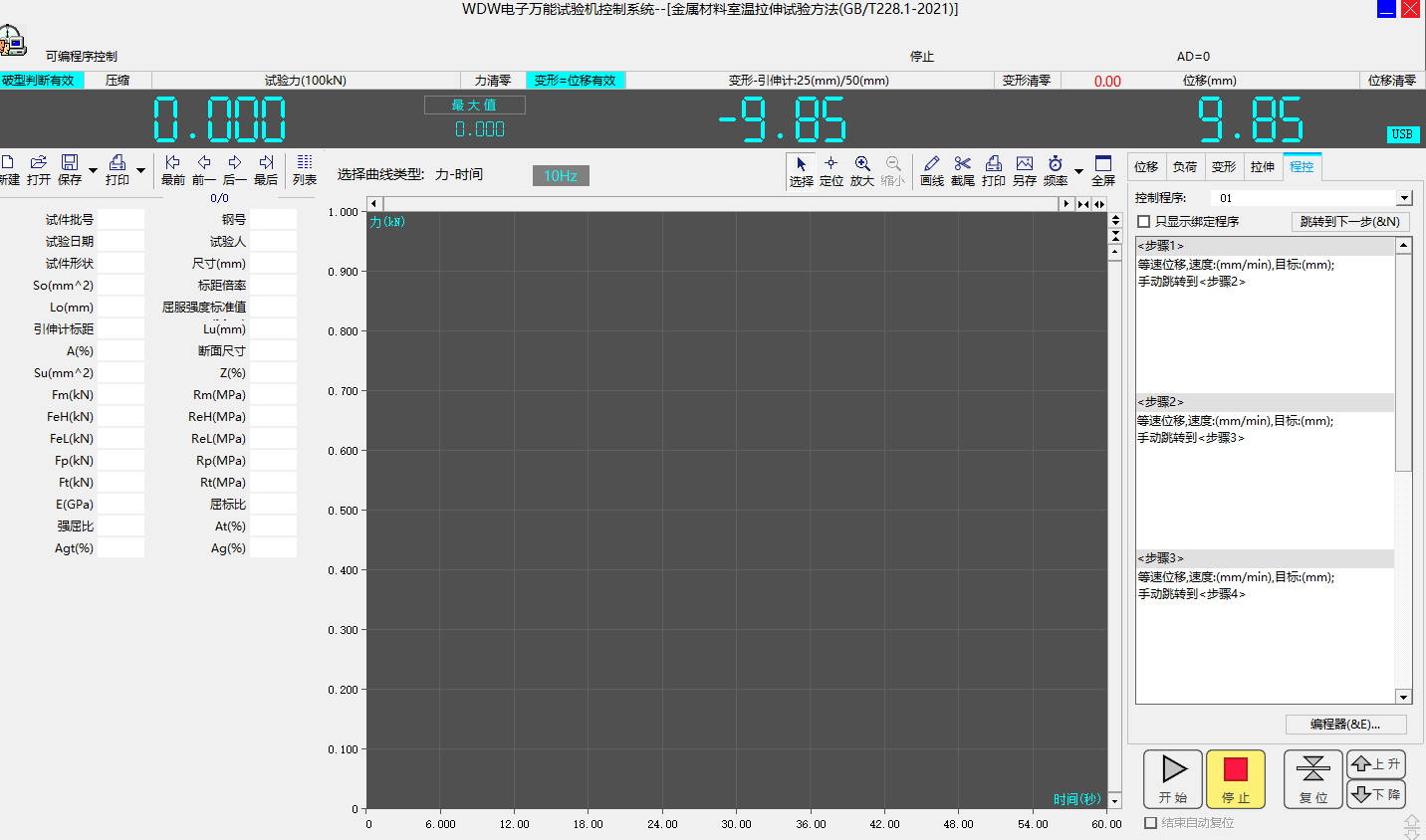

注:以上界面为试验操作时用自动控制的主要界面;

界面四:

注:界面为试验操作时对试验过程进行自主编程的程控主要界面;

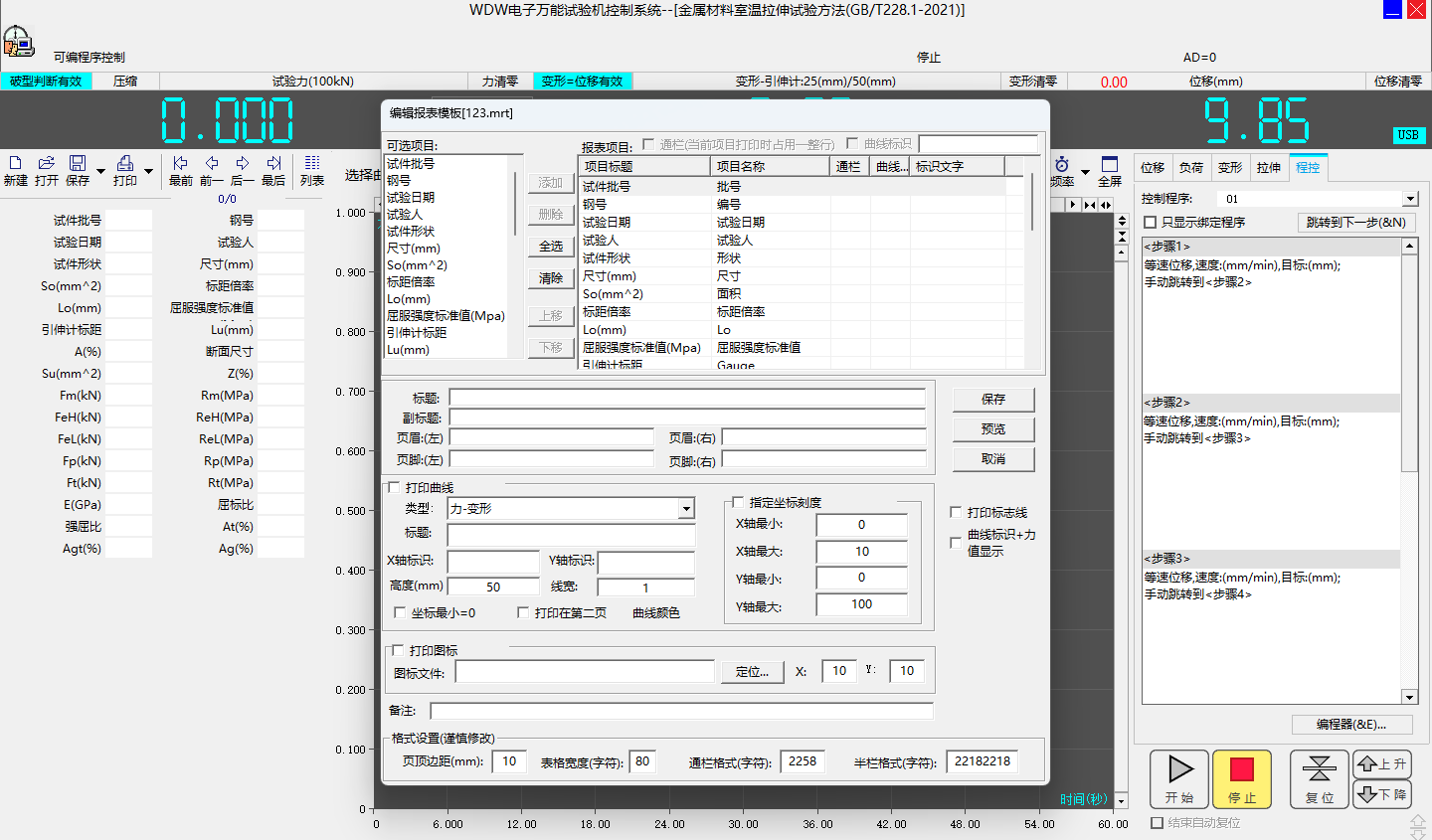

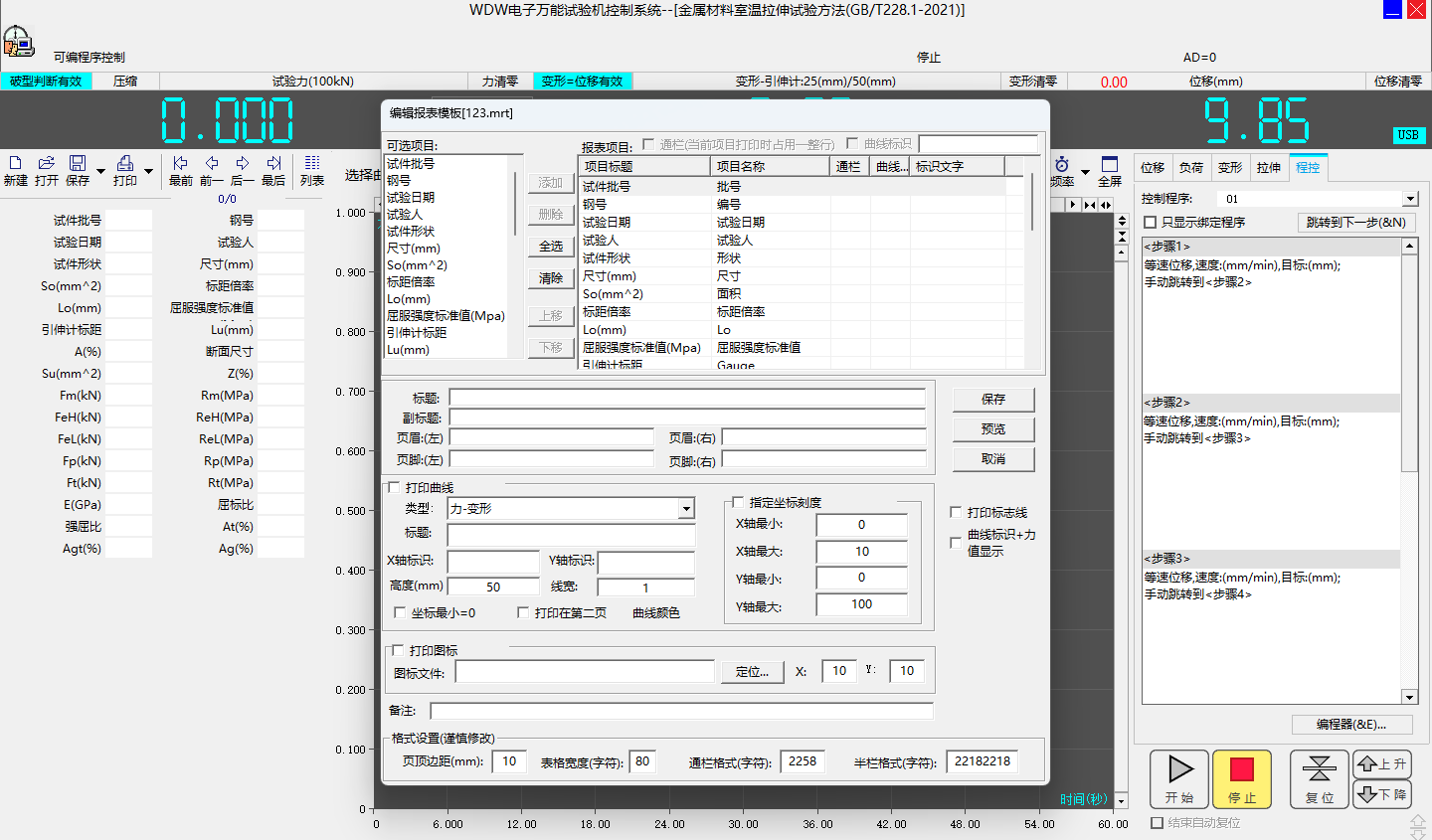

界面五全新自主定制报表模板:

注:用户可以自主设计试验报告,根据试验需求,编辑报告内容及格式,生成各种符合自身的试验报告;同时软件还可以通过数据库的形式把主要试验过程中的数据引导至Excel中去,可以方便的利用Word及Excel进行二次开发利用;

界面六试验标准模块化

注:软件调试工具箱提供我厂现有的几十种试验标准,并可以不断通过网上或厂方更新和增加;试验复杂报表处理界面:

注:软件通过用户的选择可以在一张报表上输出多次试验结果,有效节约了打印成本同时方便用户对试验结果的管理及保存;